Densimet® and TZM cooling inserts – for perfect aluminum casting

During aluminum casting, the metal melt is poured or pressed into a mold. This is how cylinder heads, rims, and many other cast parts are made from aluminum alloys. During this process, the casting tools must be able to repeatedly withstand the aggressive metal melts that heat up to over 600 °C. This is no problem at all for inserts made of our tungsten heavy-metal alloy Densimet® and the molybdenum alloy TZM.

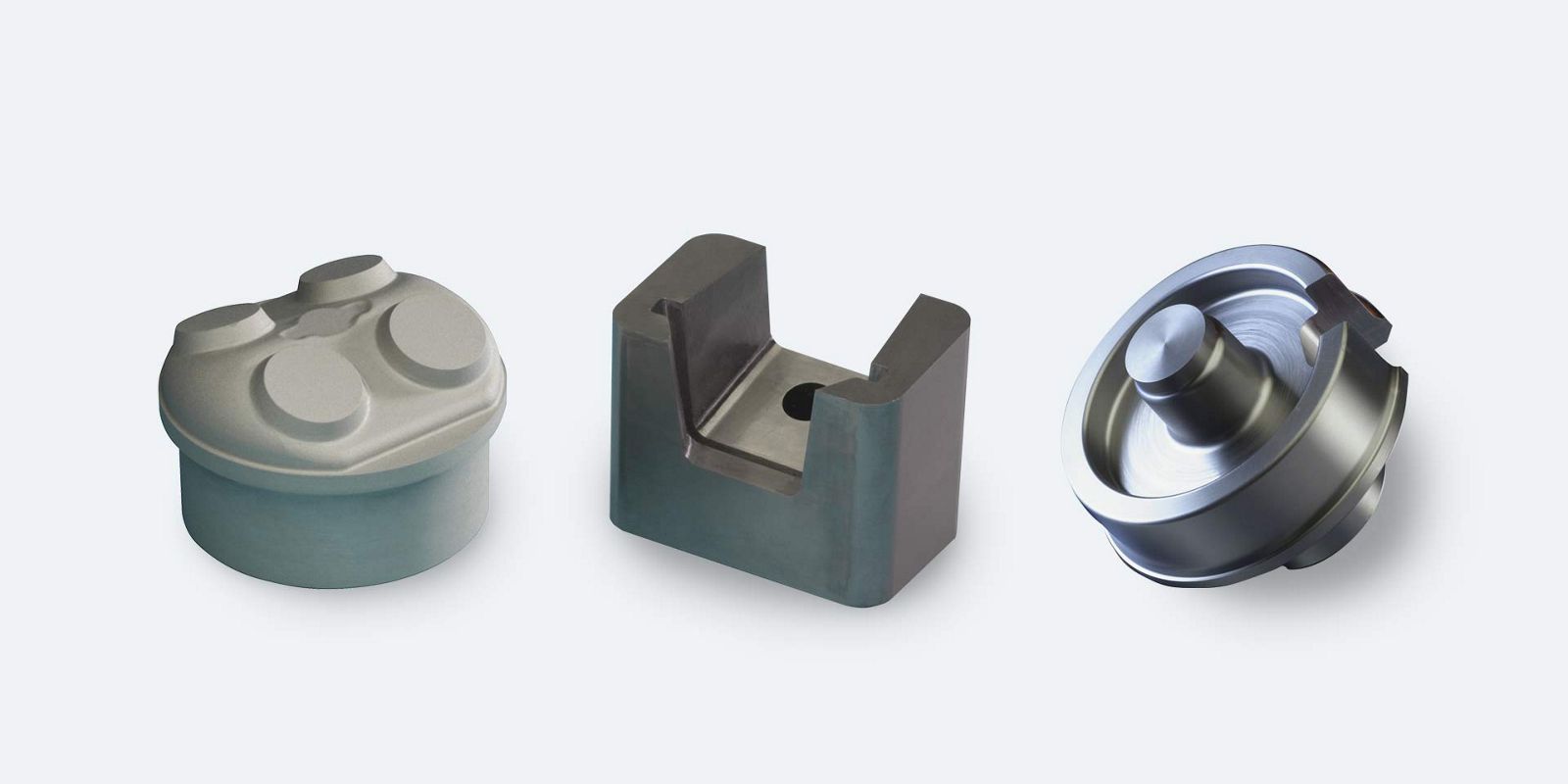

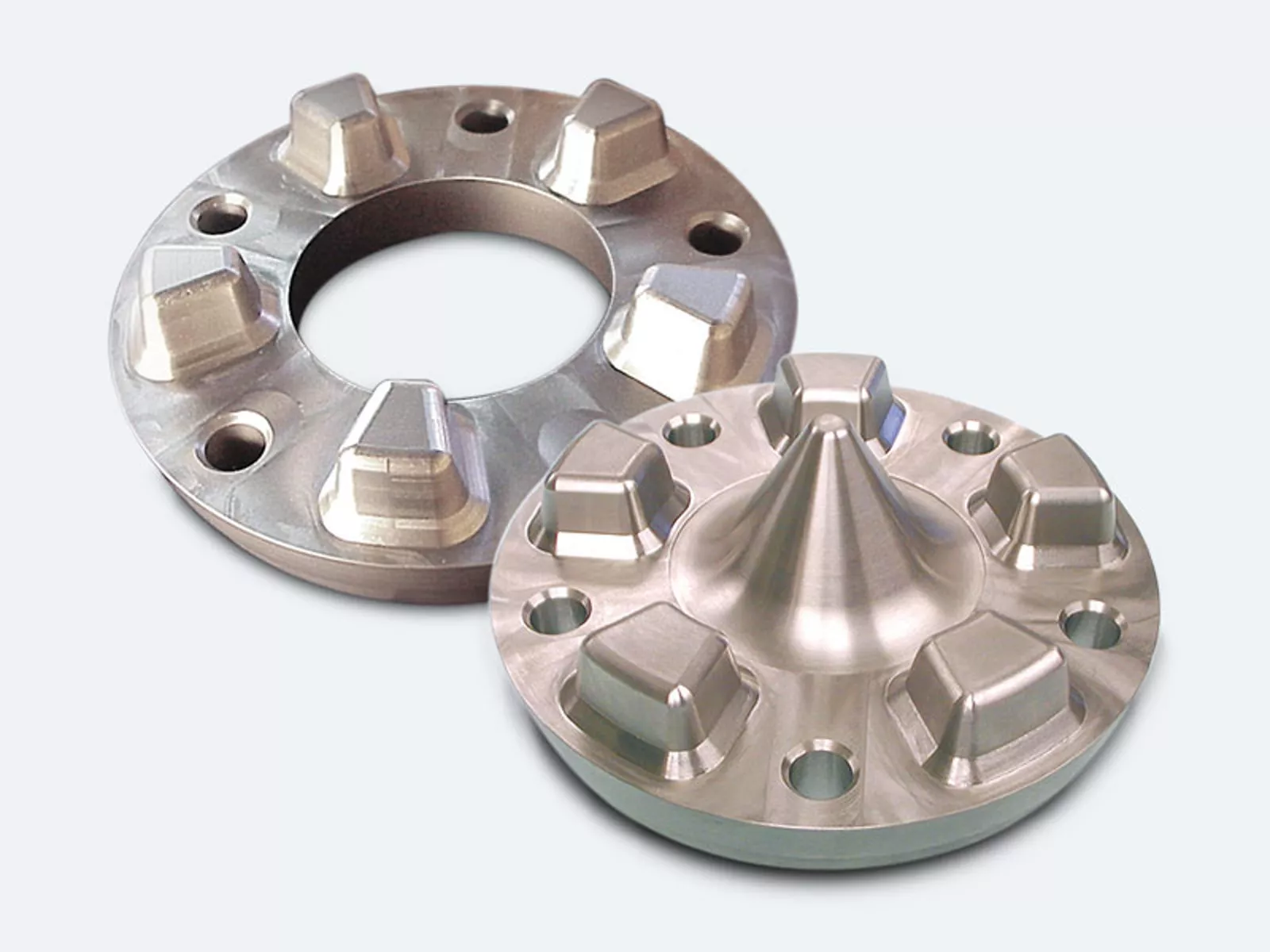

We provide cooling inserts, inserts, sprue bushes, further components, and semifinished products to optimize your mold according to your specific requirements. We also offer inserts with cooling channels, which we produce with a high degree of accuracy using 3D technologies.

Your advantages at a glance:

Increased productivity thanks to shorter cycle times

Top surface

quality of your productsLong service life of the mold

No cracks in the mold

No cavities in the cast parts

Hotspots are prevented > no porosity in the cast parts

Take a look at our material specifications here:

Liquid aluminum attacks the steel mold and causes cracks, corrosion, erosion, and the adhesion of the aluminum to the surface. If the material containing iron is released into the Al-melt or if the steel is stripped away as a result of a fast aluminum flow rate, this causes increased wear to the mold surface.

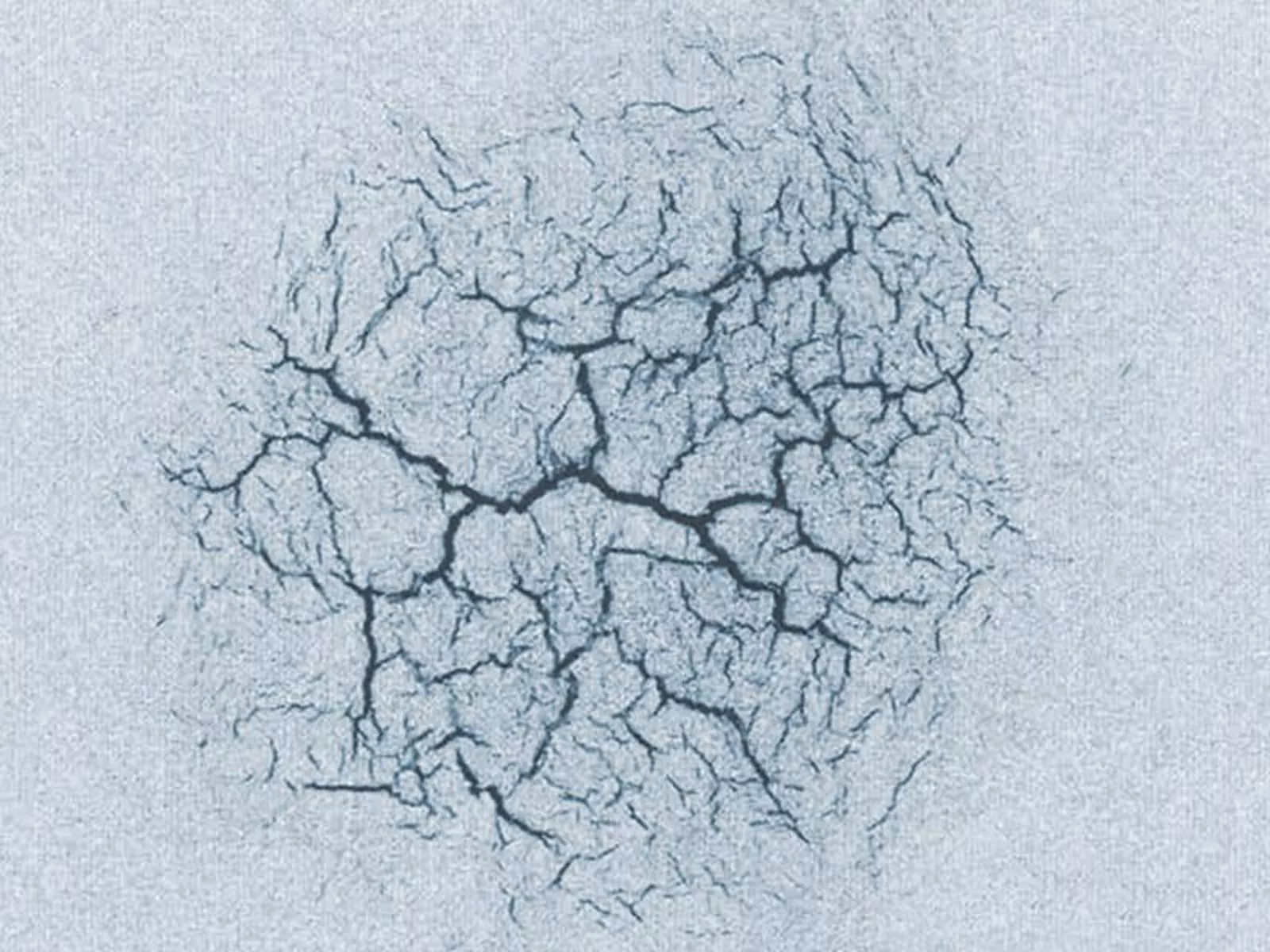

The changes in temperature also affect tools and components when casting metal melts; different temperature distributions and different coefficients of thermal expansion result in thermal stress. Cracks and deformation as a result of thermal fatigue can cause the complete failure of the component.

The ideal material for aluminum molds therefore satisfies the most stringent mechanical, thermophysical, chemical, and tribological requirements. Conventional hot working steels, with alloying additions such as chromium and molybdenum, no longer meet today's expectations. What can we do about this? Anyone who wants to save money and increase productivity should be using high-quality materials in the highly stressed molds.

Our materials for aluminum casting

Molybdenum and tungsten are what are known as refractory metals – these are metals with a melting point above 1700 °C. Molybdenum melts at 2610 °C and tungsten has to reach 3407 °C. Both have a low coefficient of thermal expansion, around a third of that of steel. By contrast, the thermal conductivity of Densimet is around four times that of a 1.2343 steel.

The high modulus of elasticity of 360 GPa to approx. 385 GPa ensures a sufficiently high rigidity, even at high temperatures. The mechanical properties of molybdenum and tungsten depend on the degree of deformation, purity, and recrystallization level. Their strength at room temperature is lower than that of tempered hot working steels. At 650 °C, however, their strength is comparable with that of hot working steel.

| D2M | D185 | TZM | 1.2343 steel | |

| Corrosion | + | + | ++ | -- |

| Oxidation | from 600°C | from 600°C | from 400 °C | negligible |

| Thermal conductivity (500°C) [W/m K] | 65 | 90 | 127 | 30 |

| Resistance to cyclic thermal stress | ++ | ++ | ++ | -- |

| Impact strength | - | - |

0 | ++ |

| Tensile strength Rm (RT*) [MPa] | 990 | 800 |

780 | 1200 - 1600 |

| Tensile strength (500°C) [MPa] | 670 | 600 | 500 | 100 - 1400 |

| Yield strength Rp0.2 (RT*) [MPa] | 700 | 600 |

730 | 1000 - 1400 |

| Yield strength Rp0.2 (500 °C) [MPa] | 460 | 420 |

490 | 650 - 900 |

| Breaking elongation A5 (RT*) [%] | 18 | 10 |

19 | 10 - 15 |

| Breaking elongation A5 (500 °C) [%] | 16 | 7 |

15 | |

| Modulus of elasticity [GPa] | 360 | 385 |

320 | 214 |

| Coefficient of thermal expansion αth (500 °C) [10-6 K-1] |

5.6 | 5.2 | 5.5 | 13.0 |

| Hardness [HRC] | max. 31 | max. 31 | 25 | >45 |

*RT = Raumtemperatur

++ (sehr gut), + (gut), -- (weniger gut)

TZM: Molybdän mit 0,5 % Titan, 0,08 % Zirkon, 0,01-0,04 % Kohlenstoff

D185: 97 % Wolfram, Rest: Nickel und Eisen

D2M: 90 % Wolfram, Rest: Nickel, Molybdän und Eisen

Tungsten alloys D2M and D185

Pure tungsten is extremely difficult to process and highly brittle at low temperatures. Tungsten is therefore only used as a composite in mold construction. Iron and nickel or iron, nickel, and molybdenum are used to make Densimet® – our two-phase material that consists of a binder phase and the tungsten particles it contains.

Iron, nickel, and molybdenum make tungsten considerably easier to mechanically process than pure tungsten. The tungsten content in our Densimet® materials is up to 97%.

We produce inserts for aluminum casting predominantly from Densimet® 185 (D185) and Densimet® D2M. Due to its higher mechanical strength, our customers usually use D2M in high-pressure casting. On account of its particularly high thermal conductivity, D185 is predominantly used in gravity and low-pressure casting to ensure optimum temperature distribution in the mold. We are happy to offer advice and help you find the right material.

Molybdenum alloy TZM

The physical properties of TZM are very similar to pure molybdenum. However, with a low content of small, extremely fine carbides, TZM is stronger than pure molybdenum and has a higher recrystallization temperature as well as a higher creep resistance.

The specific advantages of our materials in detail

- Excellent thermal conductivity

Exzellente Wärmeleitfähigkeit

Die Wärmeleitfähigkeit unserer Wolfram-Schwermetalllegierung Densimet® und der Molybdänlegierung TZM ist bis zu vier Mal höher als jene von herkömmlichem Stahl. Ihr Vorteil: Die Gießform kühlt an den entscheidenden Stellen wesentlich schneller ab und sie schaffen mehr Gießzyklen in kürzerer Zeit.

Zudem ist durch die schnelle Wärmeabfuhr die Mikrostruktur (Dendriten-Arm-Abstand) der Aluminium-Gussstücke wesentlich feiner. Das führt zu optimierten mechanischen Eigenschaften ihrer Produkte wie etwa einer erhöhten Festigkeit. Die hohe thermische Leitfähigkeit von Molybdän und Wolfram bewirkt eine schnelle Wärmeabfuhr und sorgt somit für einen geringen Temperaturunterschied zwischen der Gusseinsatzoberfläche und dem Kern des Gussteils.Die Oberflächentemperatur unserer Gießeinsätze ist bei gleichem Energieeintrag wesentlich geringer als jene von Stahl: In Kombination mit der hohen Wärmeleitfähigkeit von Densimet® besteht deshalb keine Gefahr, dass beim Gießprozess Risse im Gusseinsatz entstehen.

Wenn die Aluminium-Schmelze unregelmäßig erstarrt, entstehen nicht selten Gussfehler wie Lunker und Poren. Vor allem in Bereichen unterschiedlicher Wandstärken. Eine gezielte Wärmeabfuhr kann das vermeiden. Unsere Wolfram- und Molybdänlegierungen kühlen das Aluminium-Gießteil genau dort, wo das Material schneller erstarren soll. So können Sie in vielen Fällen Fehler vermeiden und auf eine aufwendige Zusatzkühlung verzichten.

- Low thermal expansion

Geringe thermische Ausdehnung

Da im Gießverfahren die Aluminiumschmelze auf die kältere Oberfläche des Gießeinsatzes trifft, kommt es aufgrund einer hohen thermischen Ausdehnung häufig zu Brandrissen im Material. Besonders im Hochdruckguss können an der Gießform Rissnetzwerke entstehen. Der thermische Ausdehnungskoeffizient von Densimet® und TZM ist im Vergleich zu Stahl um ein Drittel geringer und vermeidet Brandrissigkeit in der Gießform. Ihr Vorteil: Die gefertigten Gussstücke haben eine optimale Oberflächengüte. Sie profitieren von weniger Ausschuss und haben weniger Instandsetzungsaufwand.

- Low wear

Geringer Verschleiß

Nach einer gewissen Zahl von Abgüssen verringert sich die Oberflächenhärte von Gießformen aus Warmarbeitsstahl. Ausgehend von einem geringeren Festigkeitsniveau beobachtet man bei den Refraktärmetallen hingegen keinen Härteabfall.

Da eine klassische Härtung von Molybdän und Wolfram durch Wärmebehandlungen nicht möglich ist, kann auf das endbearbeitete Bauteil eine Schutzschicht aufgetragen werden. Es eignen sich dazu herkömmliche PVD-Schichten wie CrC oder TiAl. Wir bieten daneben eine eigene verschleißfeste Schicht an, die die Oberflächenhärte auf über 1000 HV erhöht, ohne die Korrosionsbeständigkeit des Materials zu beeinflussen. Interessiert? Sprechen Sie mit uns!

- High corrosion resistance

Hohe Korrosionsbeständigkeit

Besonders wenn Aluminium mit hohen Geschwindigkeiten eingespritzt wird, können herkömmliche Gießeinsätze und Kerne leicht erodieren. Molybdän und Wolfram lösen sich in Aluminiumschmelze nicht. Gießeinsätze aus Densimet® und TZM sind besonders erosions- und korrosionsbeständig. Da unser Werkstoff nicht mit der Aluminiumschmelze reagiert, bleiben etwa beim Herauslösen der Gusskörper keine Metallreste auf dem Formeinsatz kleben. Ihr Vorteil: Die Einsätze sind länger verwendbar, müssen nicht aufwendig gereinigt werden und sind schnell für den nächsten Guss bereit.

A comparison of material properties at different temperatures*

| T[°C] | ρ[g/cm3] | cp[kJ/kg K] | λ[W/m K] | α[ • 10-6 1/K] | E [GPa] | Rm[MPa] | Rp0.2[MPa] | A5[%] |

| 20 | 17.3 | 0.149 | 65 | 5.3 | 360 | 990 | 670 | 18 |

| 200 | 17.2 |

0.156 | 66 | 5.5 | 350 | 890 | 600 | 17 |

| 500 | 17.1 | 0.160 | 68 | 5.6 | 333 | 700 | 460 | 16 |

| 800 | 17.0 | 0.163 |

69 | 5.7 | 320 | 490 | 330 | 14 |

| T[°C] | ρ[g/cm3] | cp[kJ/kg K] | λ[W/m K] | α[ • 10-6 1/K] | E [GPa] | Rm[MPa] | Rp0.2[MPa] | A5[%] |

| 20 | 18.5 | 0.145 | 90 |

5.0 | 385 | 800 |

600 | 10 |

| 200 | 18.4 |

0.149 | 91 |

5.1 | 365 | 720 |

520 |

9 |

| 500 | 18.3 |

0.154 | 92 |

5.2 |

350 | 600 |

420 |

7 |

| 800 | 18.2 | 0.158 |

93 |

5.3 | 340 | 480 | 320 | 5 |

| T[°C] | ρ[g/cm3] | cp[kJ/kg K] | λ[W/m K] | α[ • 10-6 1/K] | E [GPa] | Rm[MPa]* | Rp0.2[MPa]* | A5[%]* |

| 20 | 10.20 | 0.256 | 148 |

5.32 | 339 | 789 |

738 |

19 |

| 200 | 10.19 |

0.266 | 137 |

5.38 | 328 | 702 |

554 |

16 |

| 500 | 10.18 | 0.281 | 127 |

5.53 | 309 | 502 |

493 | 15 |

| 800 | 10.15 | 0.296 |

121 |

5.73 | 289 | 445 | 440 |

15 |

| 1000 | 10.14 | 0.306 | 119 | 5.88 | 274 | 386 | 374 | 19 |

| 1500 | 10.10 | 0.330 | 114 | 6.30 | 231 | 150 | 140 | 40 |

*TZM-Stab ∅ 25 mm spannungsarm geglüht, Daten aus Zugversuch

| T[°C] | ρ [kg/cm3] | cp[kJ/kg K] | λ[W/m K] | E[GPa] | α[ • 10-6 1/K] | Rp0.2[MPa] | Rm[MPa] |

| 20 | 7740 |

0.461 |

25.0 |

217.6 |

8.7 |

1300 |

1500 |

| 100 | 7720 |

0.496 |

26.0 |

212.9 |

11.5 |

1250 |

1450 |

| 300 | 7670 |

0.568 |

28.9 |

198.2 |

12.2 |

1100 |

1300 |

| 500 | 7600 |

0.550 |

29.5 |

178.9 |

12.9 |

750 |

950 |

| 700 | 7540 | 0.610 | 29.2 | 158.2 |

13.2 |

400 | 550 |

*The data regarding material properties represents typical/characteristic guide values. These are provided to the best of our knowledge but with no guarantee.

Top recommendations

Make the most of our expertise in processing molybdenum and tungsten. We'll be happy to provide inserts based on your drawing specifications and tolerances.

Would you rather do it yourself? The machining of Densimet® is similar to the processing of hot working steel. Molybdenum materials are also easy to process. They do have certain properties that you will need to take into account during processing, however. Our specific recommendations can be found on our material page.

Densimet® WR filler metal

If you discover erosion or elution on the material following prolonged use of our Densimet® inserts, this is nothing to worry about; With our Densimet® WR filler metal, you can repair the affected surfaces by means of build-up welding and continue to use the mold for many more cycles. We provide Densimet® WR rods in various lengths and diameters according to your specific needs.