Vorteile beim Bearbeiten von Stahl und Hartmetallen

Für die hohe Qualität unserer Sparkal®-Elektroden sorgt ein engagiertes Team aus Forschern und Entwicklern für Wolframschwermetall-Legierungen. In engem Austausch mit Kunden optimieren wir unsere Produkte immer weiter. Die Ergebnisse können sich sehen lassen:

Hohe Verschleißbeständigkeit

Bedingt durch den hohen Schmelzpunkt von Wolfram (3.420 °C) haben WCu-Elektroden eine deutlich längere Standzeit als Kupfer- oder Graphitelektroden, besonders bei komplex bearbeiteten, kleinen Elektroden. Da die Herstellungskosten komplexer Elektroden häufig weit höher sind als die reinen Materialkosten, bedeutet der Einsatz von Sparkal® durch die längere Standzeit der Elektrode eine deutliche Kostenreduktion.

Hohe Konturschärfe

Die geringe Verschleißneigung von Sparkal® Erodierelektroden ermöglicht eine exakte Fokussierung des Lichtbogens und somit eine höhere Formtreue des Werkstücks als bei reinen Cu- oder Graphitelektroden. Sie können Ihre Produkte höchst präzise bearbeiten und erreichen geringe Bearbeitungstoleranzen.

Hohe Oberflächengüte

Beim Erodieren mit Sparkal® wird in der Endbearbeitung eine ausgezeichnete Oberflächenqualität erzielt, insbesondere auch ohne kreisförmige Bewegung der Elektrode. Erreicht wird dieses Ergebnis durch die feine, gleichmäßige Körnung und die Porenfreiheit von Sparkal®.

Sehr gute Bearbeitbarkeit

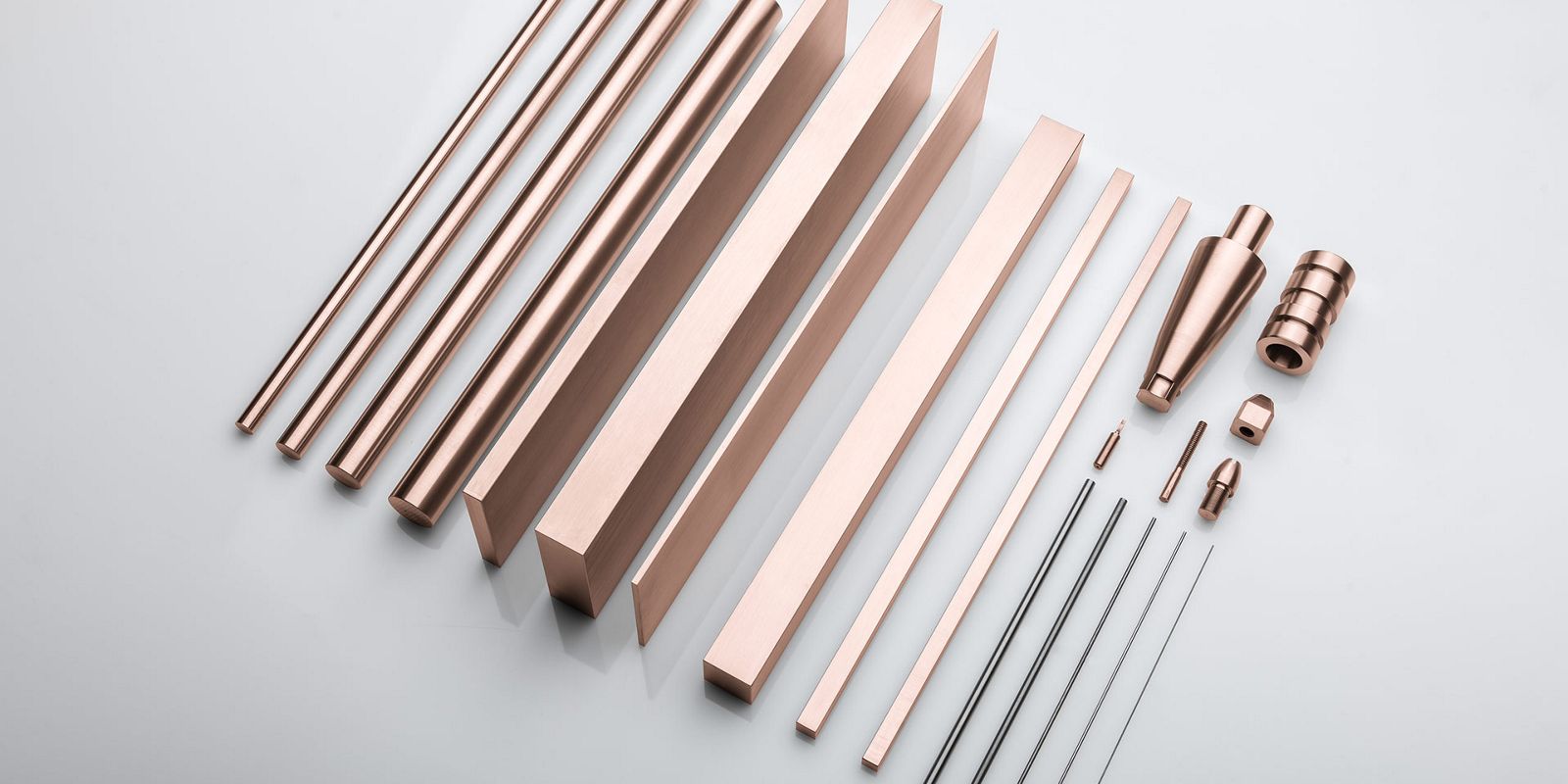

Der erheblich höhere E-Modul und die größere Härte von Sparkal® führen zu einer besonders guten Bearbeitbarkeit. Im Vergleich zu Kupfer verformt sich das Material praktisch nicht und die Gratbildung ist vernachlässigbar gering. Im Gegensatz zu Graphit treten keine Materialausbrüche auf und die Formtreue der Elektrode wird verbessert. Dank dieser Werkstoffeigenschaften können Stäbe und Röhrchen aus Sparkal® mit extrem kleinen Durchmessern und in Überlängen hergestellt werden.

Bessere Umwelt- und Arbeitsbedingungen

Bei der Bearbeitung von Graphit-Elektroden werden spezielle Absauganlagen zur Beseitigung von Staub, zur Vermeidung von graphitverschmierten Böden und zur Luftreinhaltung benötigt. Zur Bearbeitung von Sparkal® bedarf es hingegen keiner zusätzlichen Einrichtungen.