Verdampferschiffchen

Für den Prozess des Widerstandsbedampfens stellen wir Verdampferschiffchen aus Wolfram, Molybdän, Molybdän-Lanthan (ML), Molybdän-Yttriumoxid (MY) oder Tantal her. Unter Strom gesetzt, erhitzen unsere Schiffchen das zu verdampfende Material. Dabei sorgen die niedrigen Dampfdrücke unserer Metalle dafür, dass keine Wolfram-, Tantal- oder Molybdänpartikel in den Dampf und die spätere Schicht geraten.

Ihre Vorteile auf einen Blick:

Exzellente Korrosions-

beständigkeitNiedrige Dampfdrücke

Gute elektrische Leitfähigkeit

Sehr hoher Schmelzpunkt

Formstabilität

Die thermische Vakuum-Bedampfung (Widerstandsbedampfen) ist eine Beschichtungsmethode und gehört zu den PVD-Verfahren (Physical Vapour Deposition). Das Material der späteren Schicht wird innerhalb einer Vakuumkammer so stark erhitzt, bis es verdampft.

Im Vakuum-Bedampfungsverfahren werden zum Beispiel aus Aluminium, Silber, Chrom, Titannitrid oder Siliziumdioxid widerstandsfähige Schichten erzeugt. Das Ergebnis: glänzende Uhren, makellose Spiegel und hochwertige elektronische Bauteile. Lassen Sie sich von langen Standzeiten und einer großen Maßgenauigkeit unserer Verdampferschiffchen überzeugen.

Unser Standard-Lieferprogramm

Für Ihre Anwendung fertigen wir Verdampferschiffchen aus Molybdän, Wolfram und Tantal:

Verdampferschiffchen aus Wolfram

Wolfram ist gegenüber vielen geschmolzenen Metallen sehr korrosionsbeständig und mit dem höchsten Schmelzpunkt aller Metalle sehr hitzebeständig. Durch spezielle Dotierungszusätze wie Kalium-Silikat machen wir den Werkstoff noch korrosionsbeständiger und formfest.

Verdampferschiffchen aus Molybdän

Molybdän ist ein besonders stabildes Metall und auch für hohe Temperaturen geeignet. Mit Lanthanoxid dotiert (ML), wird Molybdän noch duktiler und korrosionsbeständiger. Mit Yttriumoxid (MY) verbessern wir die mechanische Bearbeitbarkeit von Molybdän

Verdampferschiffchen aus Tantal

Tantal hat einen sehr niedrigen Dampfdruck und eine geringe Verdampfungsgeschwindigkeit. Das Material überzeugt aber vor allem durch seine hohe Korrosionsbeständigkeit.

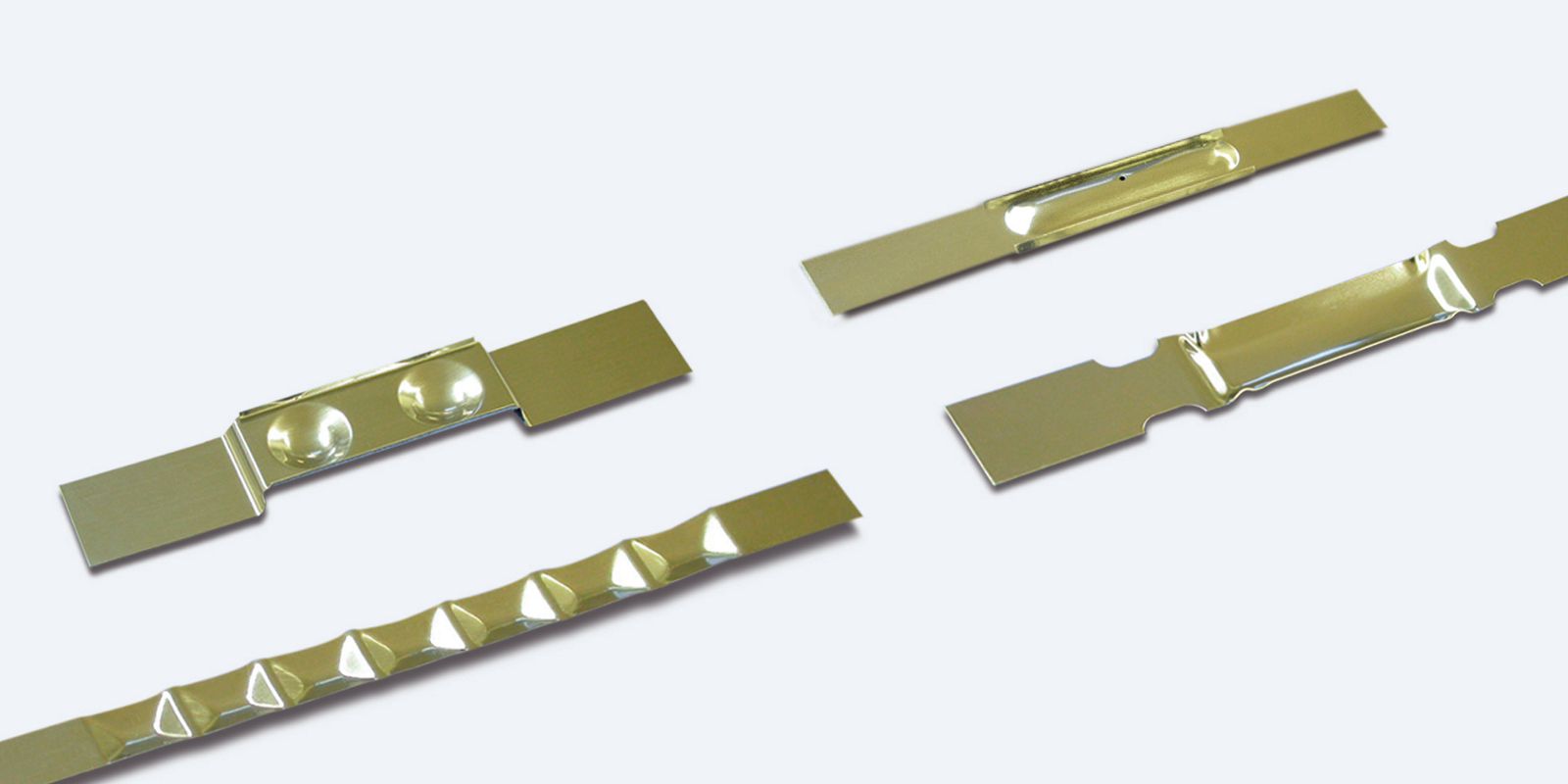

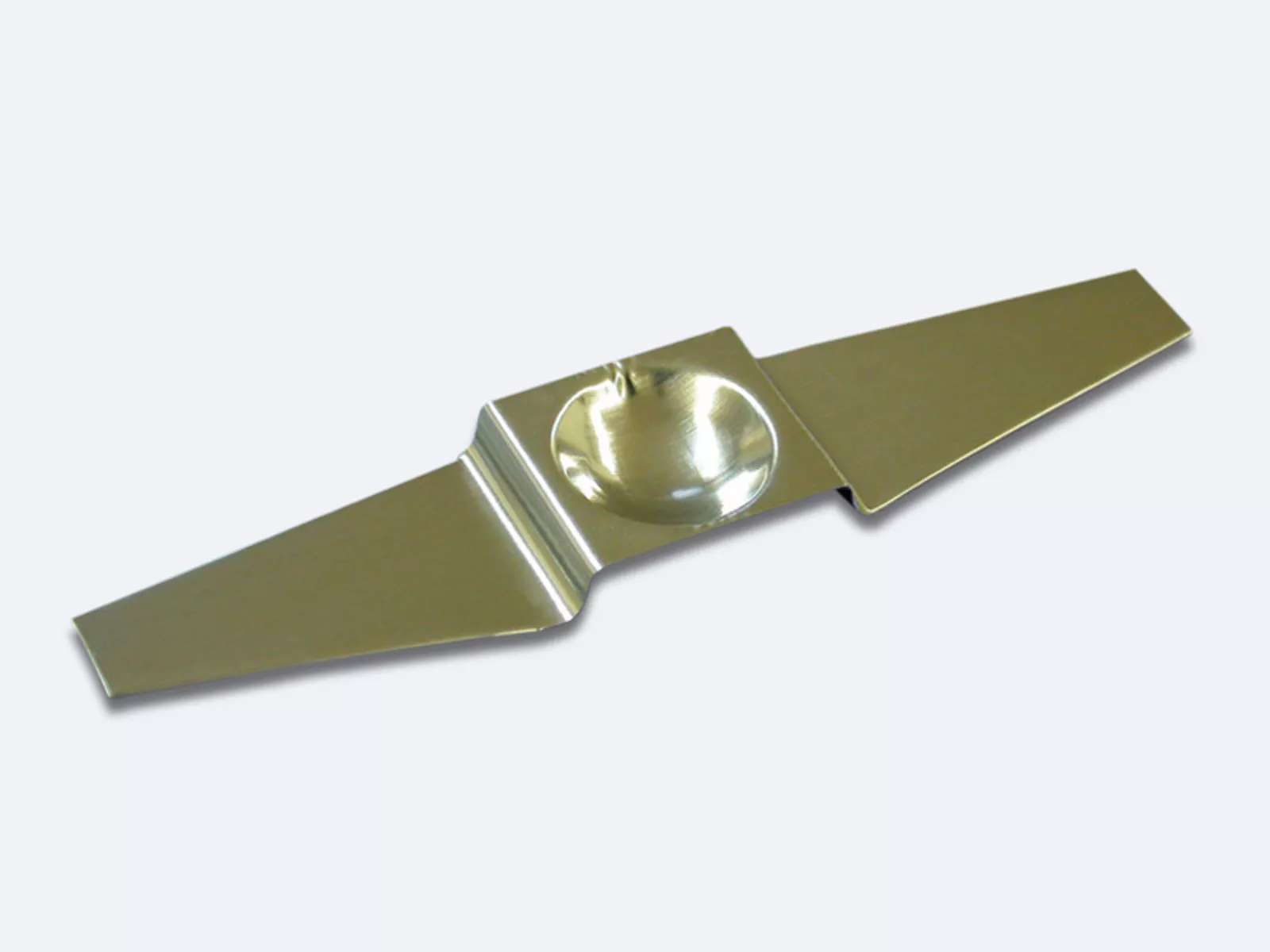

Straight type – Schiffchen in gerade Ausführung

Step type – Schiffchen mit Stufe zwischen Klemmteil und Oberteil

Non splash type – Schiffchen mit Flügeln oder Abdeckung zur Minimierung von Spritzern

- Wählen Sie hier das passende Schiffchen für Ihr Beschichtungsmaterial

Das passende Schiffchen für Ihr Beschichtungsmaterial

Eine Übersicht der passenden Schiffchen für Ihr Material finden Sie hier. Schiffchen mit einem Plus eignen sich für das Material. Schiffchen mit zwei Plus empfehlen wir Ihnen ganz besonders. Gerne helfen wir Ihnen auch persönlich bei der Materialauswahl.

Beschichtungsmaterial Dichte

[g/cm³]Schmelzpunkt

[°C]Siedepunkt

[°C]Schiffchen W Mo Ta Al 2.7 660 2467 + AIF3 2.9 1291 N/A ++ ++ AI/1 – 4% Cu 2.7 650 N/A + AI/0.1 – 2% Si 2.7 640 N/A + AI/4% Cu/1% Si 2.7 640 N/A + Ag 10.5 961 2212 ++ ++ As2S3 3.4 300 707 ++ Au 19.3 1063 2966 ++ + B2O3 2.5 460 2247 ++ BaF2 4.9 1280 2260 ++ ++ ++ BaTiO3 6.0 1600 N/A + + BeO 3.0 2530 4120 + Bi 9.8 271 1560 ++ ++ ++ BiF3 5.3 727 900 ++ ++ Bi2O3 8.9 820 1890 + + CaF2 3.2 1360 2500 ++ ++ ++ CaO 3.3 2580 2850 + Cd 8.6 321 765 ++ ++ ++ CdSe 5.8 1350 N/A ++ ++ CdS 4.8 1750 1405 ++ ++ ++ CdTe 6.2 1042 N/A ++ ++ CeO2 7.1 2150 N/A ++ CeF3 6.2 1460 1987 ++ ++ Co 8.9 1495 2900 + ++ Cr 7.2 1875 2482 ++ Cr2C3 6.7 1850 3800 + Cr2C3 5.2 2345 4000 + Cu 8.9 1083 2595 ++ Cu2O 6.0 1235 1800 + DyF3 7.5 1155 1900 ++ ErF3 7.8 1144 1920 ++ Er2O3 8.6 2400 N/A + EuF3 6.7 1280 2270 + Eu2O3 7.4 2100 N/A + Fe 7.9 1536 3070 + Fe2O3 5.3 1594 N/A + Ga 5.9 30 2403 + GaAs 5.3 1238 N/A ++ GaP 4.1 1350 N/A ++ ++ ++ Ge 5.4 937 2830 + GeO2 4.2 1115 N/A ++ ++ ++ HfF2 7.1 1000 N/A ++ HoF3 7.6 1143 1895 ++ In 7.3 156 2000 ++ ++ In/10Sn 7.3 146 1000 + In2O3 7.2 2200 N/A + + LaF3 6.0 1495 2400 ++ ++ La2O3 6.5 2260 4200 + + LiF 2.6 842 1676 ++ ++ LuF3 8.3 1182 2200 ++ ++ Lu2O3 9.4 2400 N/A + ++ Mg 1.7 650 1107 ++ ++ ++ MgF2 3.1 1266 2239 ++ MgO 3.6 2640 3600 + Mn 7.4 1245 2097 + ++ ++ MnS 4.0 1615 N/A + + MoO3 4.7 795 1155 ++ MoS2 4.8 1185 N/A ++ Na3AIF6 2.9 1000 N/A ++ ++ Na5AI3F14 3.0 1027 N/A ++ ++ NaF 2.6 988 1695 ++ ++ ++ NdF3 6.5 1377 2400 ++ ++ Nd2O3 7.2 2240 N/A + Ni 8.9 1453 2732 + Ni/Cr 7.5-8.5 1500 N/A + Nb 8.6 2468 4927 + Nb2O5 4.5 1512 N/A + Pd 12.0 1552 2927 + Pt 21.5 1769 3827 + PrF3 6.3 1399 2255 ++ ++ Pr2O3 7.1 2270 N/A + Rb 1.5 39 688 + SmF2 6.6 1306 2323 ++ Sm2O3 7.1 2325 N/A + ScF3 2.6 1530 1800 ++ Sc2O3 3.9 2400 N/A + Se 4.8 217 685 + + + Si 2.3 1410 2355 + SiO 2.1 1705 1880 ++ ++ Sn 7.3 232 2260 ++ ++ SnO2 6.9 1127 1850 + + SrF2 4.2 1450 2489 ++ ++ Ta2O5 8.3 1880 N/A + Te 6.2 450 1390 ++ ++ ++ TbF3 7.2 1172 2280 + Tb2O3 7.9 2300 N/A + + ThF4 6.3 1100 1680 ++ ++ Ti 4.5 1668 3260 + TiO2 4.2 1775 2700 + TiO 4.9 1750 3000 ++ Ti2O3 4.6 1760 N/A ++ V 6.1 1900 3410 + + WO3 7.2 1473 N/A ++ Y 4.5 1509 2927 ++ YF3 5.1 1155 2210 ++ YbF3 8.2 1157 2136 ++ ++ Yb2O3 9.2 2346 N/A + Zn 7.1 420 907 ++ ++ ++ ZnSe 5.4 1526 N/A ++ ++ ++ ZnS 4.1 1850 1665 ++ ++ ZnTe 5.5 1238 N/A ++ ++ Zr 6.5 1852 3578 + ZrF4 4.4 600 908 ++ ZrO2 5.6 2700 4300 + ZrO 6.4 2200 N/A ++

Die exakten Maße und Dimensionen finden Sie in unserem Shop:

Verdampfungsgeschwindigkeit und Dampfdruck

Unsere Werkstoffe für Verdampferschiffchen haben bei Verdampfungstemperatur sehr niedrige Verdampfungsgeschwindigkeiten und im Vergleich zu den Beschichtungsmaterialien einen extrem niedrigen Dampfdruck. So kommt auch bei langen Verdampfungszyklen kein Schiffchen-Material in Ihre Schicht.

Spezifischer elektrischer Widerstand

Der spezifische elektrische Widerstand ist eine wichtige Größe für die Auslegung der Verdampferschiffchen.

Bestellen Sie Verdampferschiffchen direkt ab Lager im Plansee Online-Shop

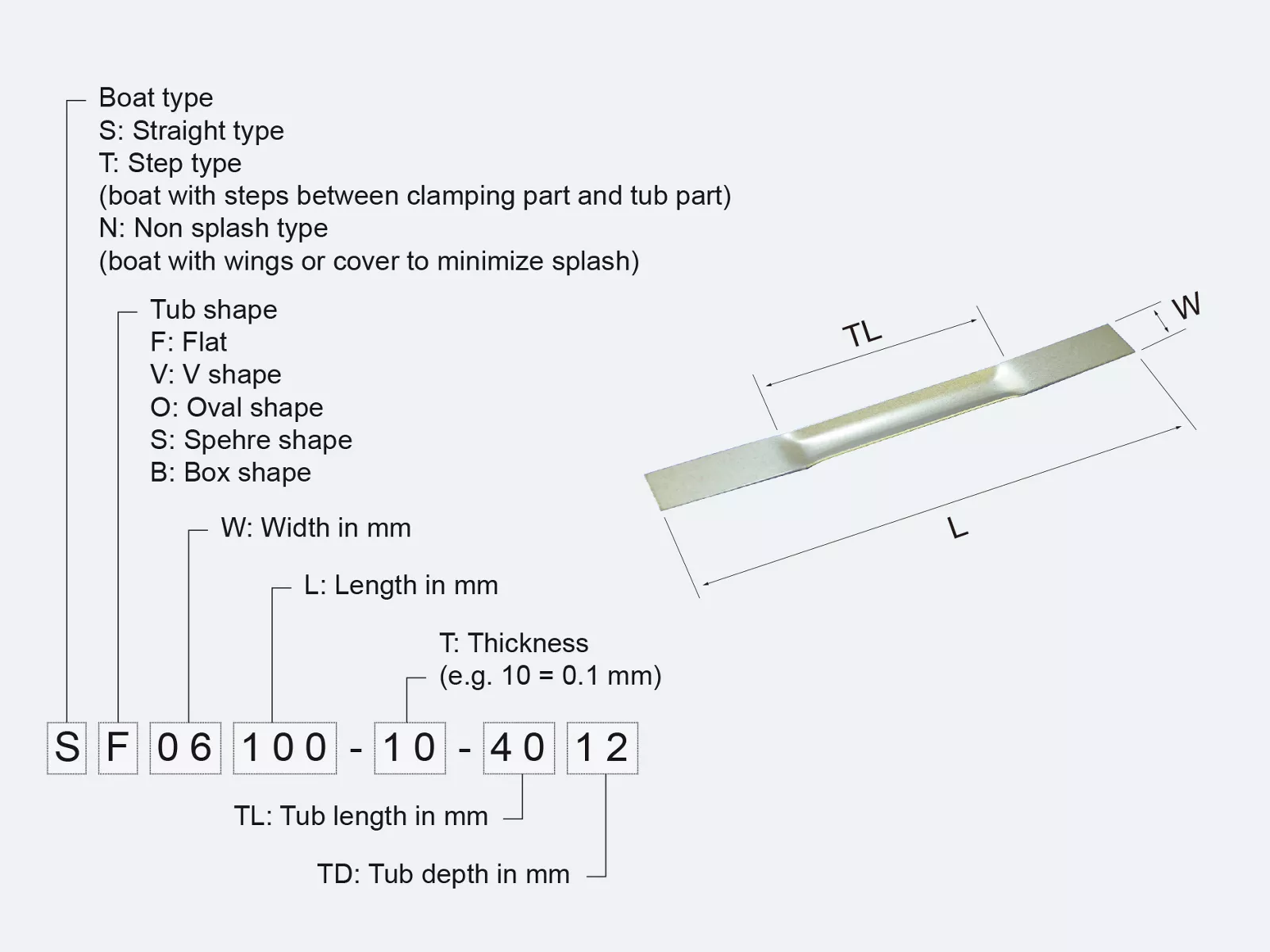

Artikelnummer der Verdampferschiffchen

Genaueres über unsere Verdampferschiffchen aus Wolfram, Molybdän und Tantal entnehmen Sie der Artikelnummer. Sie setzt sich wie folgt zusammen:

Weitere Komponenten für Ihre Beschichtungsverfahren

Für die Elektronenstrahlbedampfung liefern wir Tiegeleinsätze aus Molybdän, Wolfram und Tantal. Anders als Kupfer- und Graphittiegel verunreinigen sie Ihr Verdampfungsmaterial nicht. Gerne optimieren wir die Geometrie und Materialzusammensetzung unserer Tiegel auf Ihren Beschichtungsprozess.

Bei der elektronischen Widerstandsbedampfung kommen unsere Wendeln aus Wolfram und Molybdän zum Einsatz.