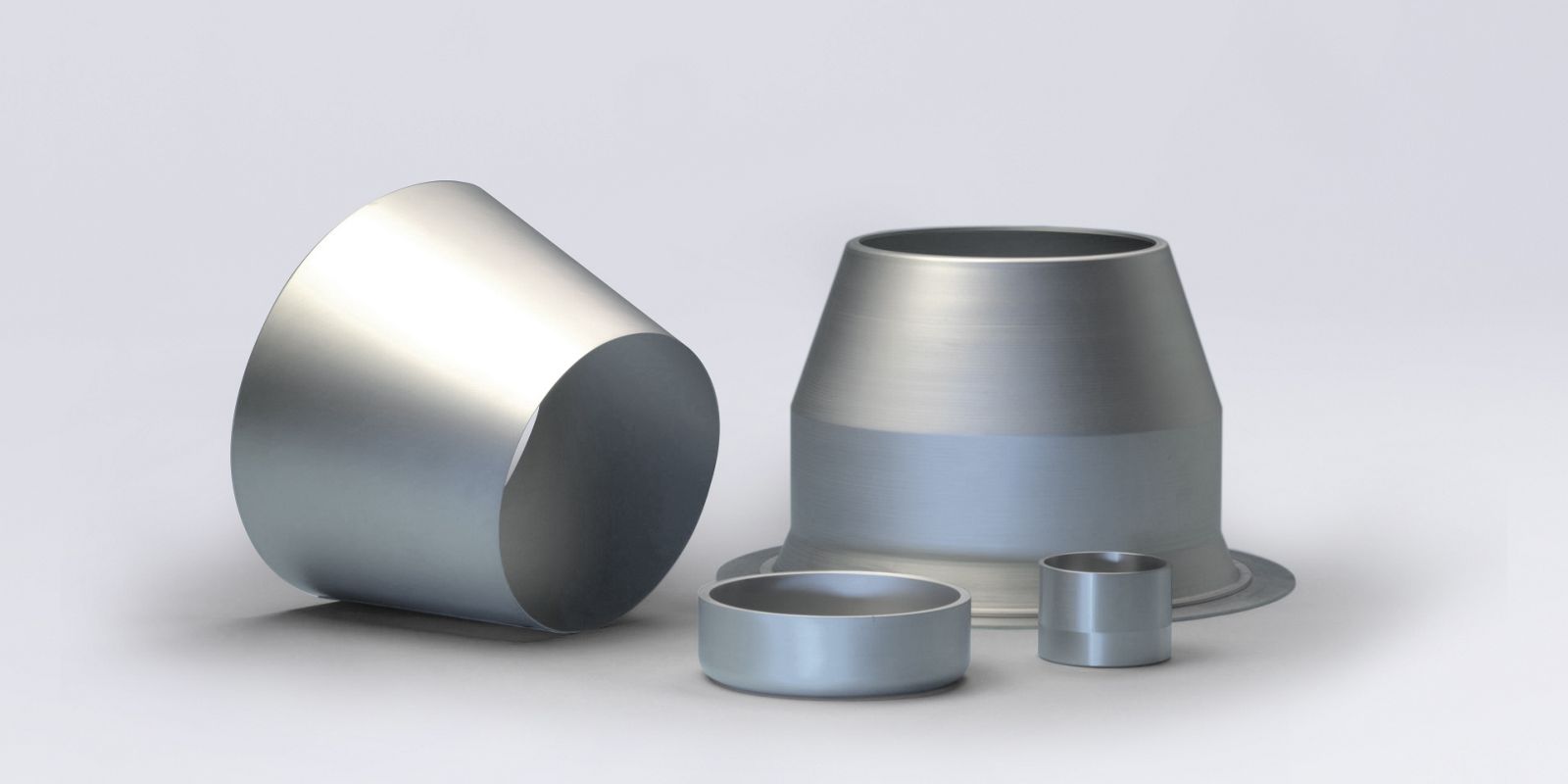

Umgeformte und gepresst-gesinterte Tiegel

Für die Herstellung von Substraten für die LED-Technologie, für Uhrengehäuse und Gläser wird Saphir benötigt. Das Material wird mit verschiedenen Einkristallzuchtverfahren hergestellt. Der Saphir-Kristall Al2O3 wird während der Saphirproduktion in Tiegeln aus Molybdän oder Wolfram geschmolzen. Sie dienen als Schmelz- und Erstarrungsgefäße für den Einkristall. Des Weiteren kommen unsere Tiegel auch für verschiedene andere Hochtemperaturmaterialien zum Einsatz, um diese Aufzuschmelzen oder Aufzudampfen.

Ihre Vorteile auf einen Blick:

Hohe Materialreinheit

Keine Kontamination

Optimiertes Wandstärken- und Festigkeits-

verhältnisHohe Korrosions-

beständigkeitHohe Oberflächenqualität

Umgeformte Tiegel aus Molybdän und Wolfram beweisen im HEM-Prozess (Heat exchanger method) ihre Stärke. Sie sind die optimalen Schmelz- und Erstarrungsgefäße für den Einkristall. Unsere umgeformten Tiegel aus Molybdän und Wolfram sind besonders dünnwandig und haben eine hohe Kriechbeständigkeit. Die exzellente Reinheit unseres Materials verhindert eine Verunreinigung des Einkristalls. Somit hält unser Material auch hoch aggressiven Saphirschmelzen stand.

Gepresst-gesinterte Tiegel

Unsere gepresst-gesinterten Tiegel sind besonders robust im Kyropoulos-Prozess. Dort werden sie viele Male auf über 2.000 °C aufgeheizt und wieder abgekühlt.

Ist die Oberfläche des Schmelztiegels zu rau, löst sich der Saphir schlecht von der Tiegelwand – es entstehen Risse und Kristallfehler. Auch der Tiegel wird stark beschädigt und muss nachbearbeitet oder frühzeitig ersetzt werden.

Unsere gepresst-gesinterten Tiegel aus Wolfram haben eine sehr geringe Rauheit von unter 0,8 µm. Der Saphir lässt sich problemlos aus dem Tiegel ziehen und beschädigt die Tiegeloberfläche nicht. Das bedeutet für Hersteller von Saphir weniger teures und aufwendiges Nacharbeiten der Tiegeloberfläche. Die Zyklen laufen reibungslos und produzieren hochwertige Ingots. Zudem ist die glatte Oberfläche weniger korrosionsanfällig gegenüber der aggressiven Saphirschmelze. Dadurch sind die wiederverwendbaren Wolframtiegel langlebiger. Auch unsere Molybdäntiegel erhalten sie mit ultra-glatter Oberfläche.

Gleichmäßige Wand- und Bodenstärken

Mit unserer jahrzehntelangen Erfahrung in der Pulvermetallurgie produzieren wir Tiegel mit einer besonders hohen Dichte und Reinheit. Beim Sintern erreichen wir mit dem richtigen Befüllen der Tiegelform und einer fein abgestimmten Temperaturverteilung gleichmäßige Wand- und Bodenstärken. Diese Gleichmäßigkeit ist eine wichtige Voraussetzung für die hohe Kriechbeständigkeit unserer Tiegel.

Unsere Tiegel sind bei allen wichtigen Herstellern und zahlreichen Endkunden weltweit erfolgreich im Einsatz.

Das Ausgangsmaterial für unsere Tiegel stellen wir in unserem eigenen Warmwalzwerk für hochschmelzende Metalle her. Hier entstehen die weltgrößten Molybdän- und Wolframbleche, mit denen wir auch in Zukunft für die Produktion sehr großer Formate gerüstet sind.

Die passenden Maße für Ihre Anwendung

Wir fertigen umgeformte Molybdän- und Wolframtiegel in großen Stückzahlen und liefern sie Ihnen in allen gängigen Formaten. Von Laborgrößen mit einem Durchmesser von 10 mm und einer Höhe von 5 mm bis hin zu industriellen Großanwendungen mit Durchmessern bis 600 mm bei einer Höhe von 800 mm. Selbst größere Durchmesser sind lieferbar, allerdings bei niedrigerer Seitenwandhöhe.

Unsere gepresst-gesinterten Tiegel liefern wir mit einem Durchmesser bis zu 1.000 mm und einer Höhe bis zu 900 mm.

Weitere Produkte für Hochtemperaturprozesse

Ob für Glühöfen und Lötprozesse, Beschichtungsanlagen, 3D-Druck Sinteranlagen, MIM-Öfen, Sinteröfen, HIP-Prozesse oder Einkristallzucht – unsere Produkte aus Molybdän, Wolfram, Tantal und Niob halten höchsten Temperaturen stand:

Ihr Produkt ist noch nicht dabei? Kontaktieren Sie uns und gerne finden wir für Ihre spezifische Anwendung eine maßgeschneiderte Lösung.