Ob in Rohrform, rund oder rechteckig: Wir liefern auch für Ihre Anwendung das maßgeschneiderte Target. Das Wichtigste auf einen Blick:

Sputtertargets und Kathoden aus Aluminium-Chrom

Unsere Targets und Kathoden aus Aluminium-Chrom (AlCr) sorgen für noch härtere und oxidationsbeständigere nitridische Beschichtungen von Bohrern, Fräsern, Wendeschneidplatten und anderen Werkzeugen. Durch die hohe Warmhärte und Oxidationsbeständigkeit von Beschichtungen aus Aluminium-Chrom sind schnellere Vorschubgeschwindigkeiten, höhere Schnittleistungen und größere Spanvolumen möglich. Schon ein Tausendstel Millimeter unserer Werkstoffe schützt Ihr Werkzeug auch bei hohen Temperaturen zuverlässig vor Verschleiß und verlängert somit die Lebensdauer.

Die Vorteile unserer Targets auf einen Blick:

Hohe Duktilität

Exzellente Wärmeleitfähigkeit

Optimale, homogene Mikrostruktur

Höchste Materialreinheit

Fertigung nach Ihrer spezifischen Anforderung

| Aluminium / Chrom-Anteil [At.-%] | 70 / 30 | 50 / 50 |

| Reinheit [%] | 99,7 | 99,7 |

| garantierte Dichte [g/cm3] | 3,68 | 4,50 |

| Korngröße Standard / Feinkorn [µm] | 100 / 50 | 100 / 50 |

Qualität, auf die Sie sich verlassen können

Hohe Duktilität sichert lange Lebensdauer

Im Beschichtungsprozess müssen unsere Sputtertargets und Arc-Kathoden viel aushalten. Auf das Material am Targetrand drücken dabei Kräfte von bis zu einer Tonne. Während spröde Werkstoffe brechen, ist unser Material aufgrund des Aluminiums besonders duktil. Um eine hohe Duktilität der AlCr Targets zu garantieren, mischen wir unser Chrom-Aluminium-Pulver besonders sorgfältig und verdichten es anschließend durch Umformen. Dadurch ist die Mikrostruktur unserer Werkstoffe wesentlich homogener und feiner als bei schmelzmetallurgisch hergestellten Materialien. Ihr Vorteil von pulvermetallurgisch hergestellten Targets: Sie sind besonders bruchfest und halten lange.

Exzellente Wärmeleitfähigkeit garantiert glatte Schichten

Im Beschichtungsprozess sind unsere Targets und Kathoden hohen Temperaturen ausgesetzt. Doch unsere Materalien halten den extremen Bedingungen problemlos stand. Durch den Aluminiumanteil und die hohe Materialdichte leiten unsere Kathoden und Targets besonders gut Wärme und geben die Hitze mühelos an eine dahinterliegende Kupferplatte weiter. Dies vermeidet Wärmestaus, die zu einem ungleichmäßigen Abtragen des Targetmaterials sowie zu Droplets auf der Oberfläche führen, und Sie erzielen glattere Beschichtungen.

Optimale Mikrostruktur sorgt für die perfekte Schicht

Grobes oder feines Metallpulver? Schmieden, HIP oder weitere axiale Umformarten? Damit Sie am Ende eine besonders glatte und feine Schicht erhalten, variieren und kombinieren wir unsere Herstellungsverfahren. Dabei haben wir ständig ein Ziel vor Augen: die optimale Mikrostruktur unserer Targets und Kathoden. Beim Beschichten bilden sich dadurch deutlich weniger Droplets auf Ihrem Produkt. Das Resultat: besonders glatte Schichten.

Auch Oerlikon Balzers setzt auf Targets und Kathoden von Plansee. Der führende Hersteller für Werkzeug- und Komponentenbeschichtungen ist dabei besonders von der überdurchschnittlichen Leistung und breiten Anwendung der Aluminium-Chrom-Nitrid Beschichtungen überzeugt.

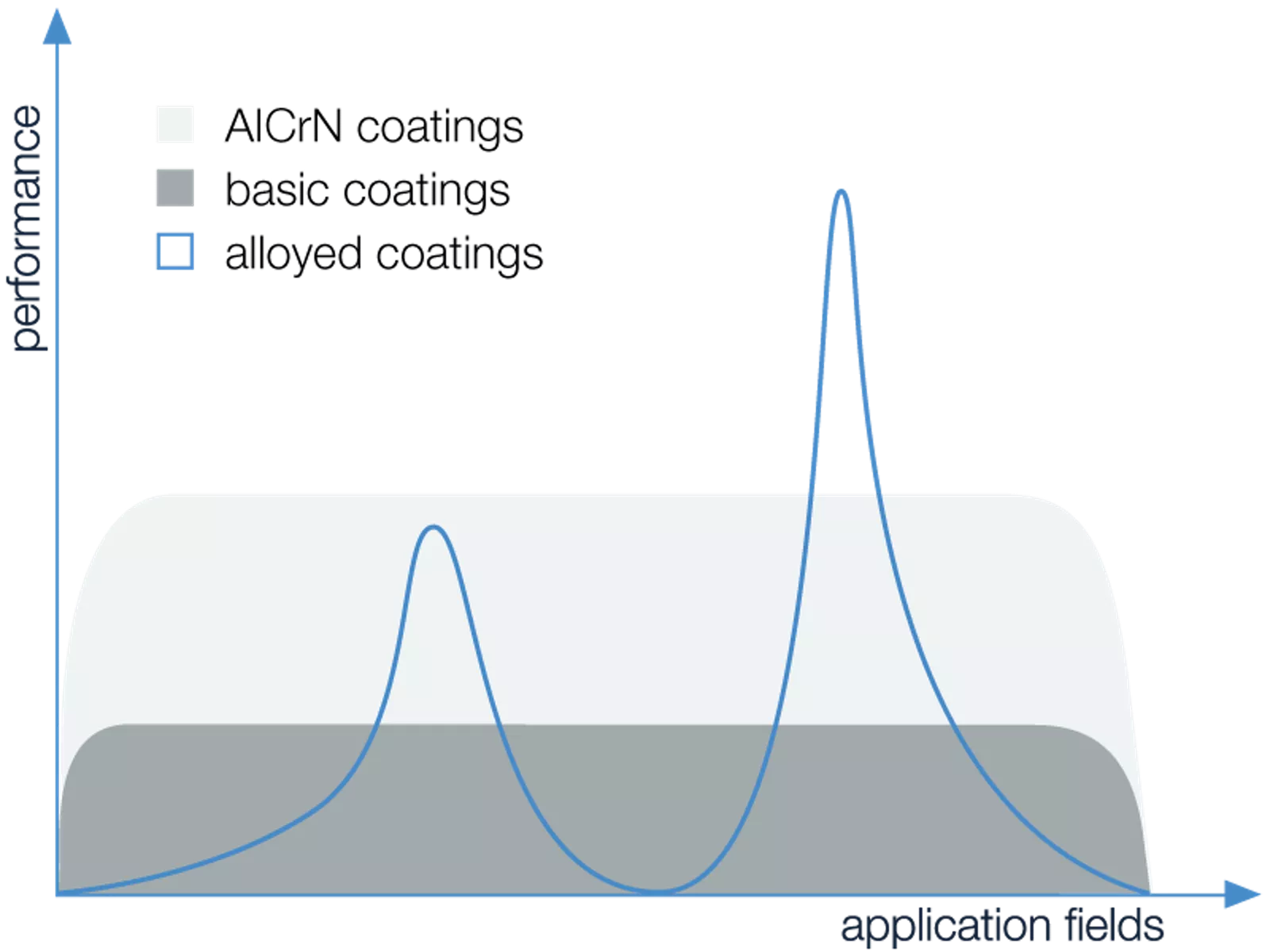

Standardbeschichtungen (im Diagramm „basic coatings“) aus TiN oder TiAlN haben einen sehr breiten Anwendungsbereich bei guter durchschnittlicher Performance. Mit den Beschichtungen aus AlCrN erreichen unsere Kunden bereits höhere Leistungen in einem ebenso breiten Anwendungsfeld. Zur weiteren Optimierung für spezielle Anwendungen kann die Leistung der Beschichtung nochmals deutlich verbessert werden, indem gezielt weitere Elemente in die TiAl bzw. AlCr Targets eingebracht („alloyed coatings“) werden.

Verwendbar für folgende Beschichtungsverfahren

Unsere Materialien werden im reaktiven Magnetronsputterverfahren oder durch Lichtbogenverdampfen aufgebracht.

- Reaktives Magnetronsputtern

Hartstoffschichten und dekorative Schichten auf Basis von Aluminium, Titan, Zirkonium, Chrom und Keramiken werden durch reaktives Magnetronsputtern auf Werkzeuge, Komponenten und andere Produkte aufgebracht (gesputtert).

In einer Vakuumkammer wird das Beschichtungsmaterial als Sputtertarget gegenüber dem zu beschichtenden Produkt angebracht. Die Kammer wird mit Argongas gefüllt und es wird eine Spannung von einigen Hundert Volt angelegt. Diese zündet ein Plasma aus positiv geladenen Argon-Teilchen (Argon-Ionen) und freien Elektronen. Die positiv geladenen Argon-Ionen werden zur negativ geladenen Kathode (Target) hin beschleunigt. Dort treffen sie mit hoher kinetischer Energie von bis zu einigen Hundert Elektronenvolt (eV) auf die Targetoberfläche auf. Dadurch schlagen die Argonteilchen Sputtertargetatome aus der Oberfläche heraus. Nun wird ein Potential zwischen der Vakuumkammer und dem Substrat angelegt. Dadurch beschleunigen sich die Teilchen der Hartstoffverbindung in Richtung des zu beschichtenden Werkstücks. Dort reagieren sie mit einem eingeleiteten Reaktivgas (Stickstoff, Kohlenstoff oder Sauerstoff) und setzen sich als dünne nitridische, karbidische oder oxidische Hartstoffschicht auf dem Werkstück ab.

- Lichtbogenverdampfen

Im Lichtbogenverdampfen (Arc-Verfahren) werden Hartstoffschichten auf Basis von Aluminium, Titan, Zirkonium und Chrom auf Werkzeuge aufgebracht. In diesem vakuumbasierten Beschichtungsprozess liegt das Ausgangsmaterial in Form einer Arc-Kathode vor.

In einer Vakuumkammer wird zwischen einer Anode und der positiv geladenen Arc-Kathode eine Spannung von einigen Hundert Volt angelegt. Dabei entsteht ein Lichtbogen. Er bewegt sich auf der Arc-Kathode auf und ab und schmilzt bzw. verdampft dabei kleinste Mengen an Material. Aus etwa 90 % der verdampften Kathodenteilchen bilden sich positiv geladene Metallionen. Nun wird eine Bias-Spannung zwischen der Vakuumkammer und dem Substrat angelegt. Dadurch beschleunigen sich die Metallionen in Richtung des zu beschichtenden Werkstücks. Dort reagieren sie mit einem eingeleiteten Reaktivgas (Stickstoff, Kohlenwasserstoff oder Sauerstoff) und setzen sich als dünne, nitridische, karbidische oder oxidische Hartstoffschicht auf dem Werkstück ab.

Unser Know-How für Ihre individuellen Sputtertargets und Arc-Kathoden

Sie suchen die optimale Schicht? Setzen Sie auf unsere jahrzehntelange Erfahrung und unsere große Datenbank mit chemischen Zusammensetzungen und Herstellungsverfahren. Unser Team entwickelt unsere Sputtertargets und Arc-Kathoden ständig weiter und verbessert dabei folgende Materialeigenschaften:

- Korngröße und Mikrostruktur

- Duktilität

- Materialhärte

- Oxidationsbeständigkeit

- Reibungskoeffizient

- Temperaturbeständigkeit

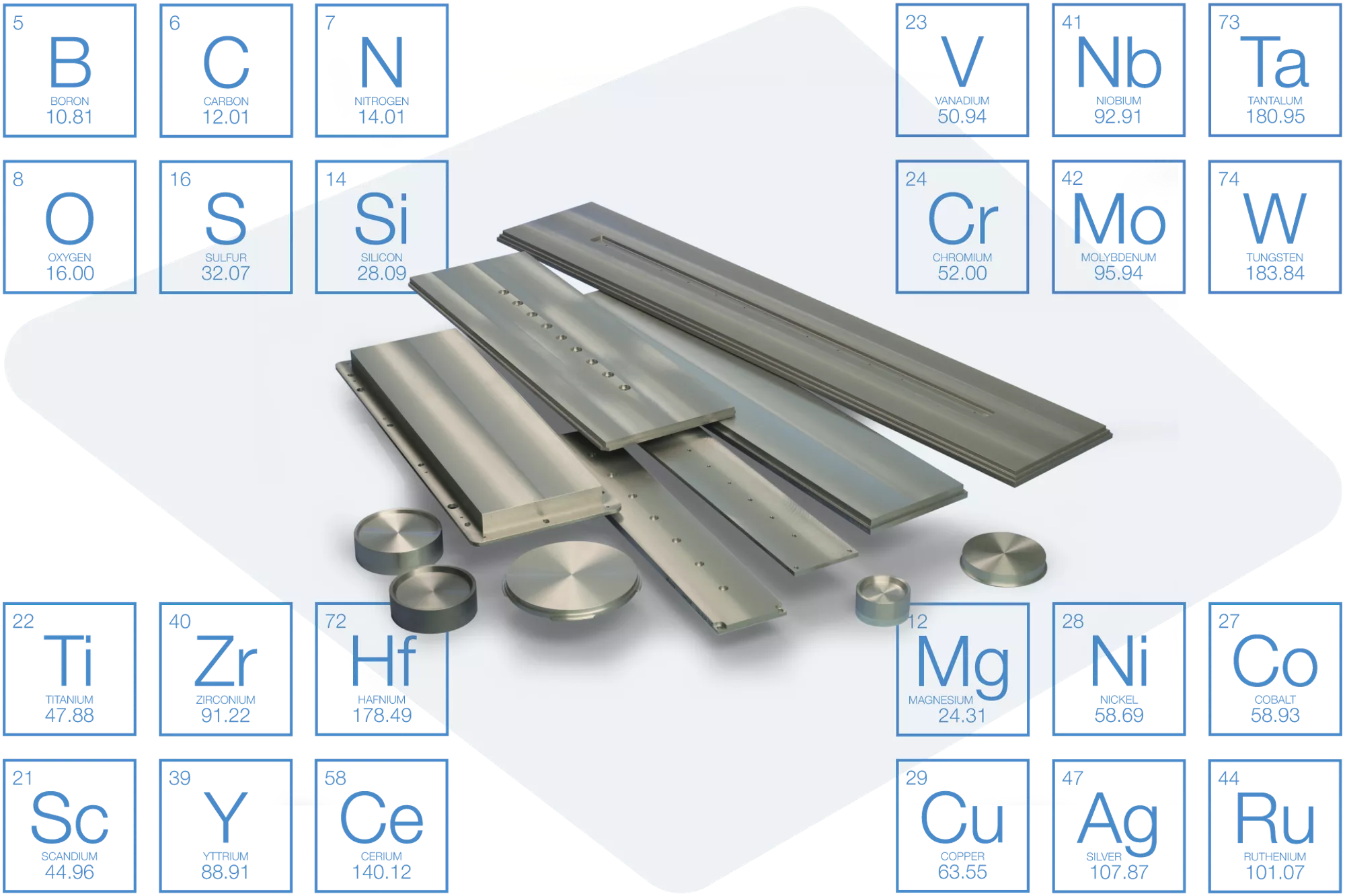

Genau nach Ihren Wünschen perfektionieren wir unsere Aluminium-Chrom-Mischung mit weiteren Elementen. Sprechen Sie mit uns!

So werden AlCr-basierte Beschichtungen beispielsweise durch das Zulegieren kleiner Mengen an Eisen noch verschleißfester. Die beschichteten Werkzeuge werden dadurch noch langlebiger und beständiger.

Detaillierte wissenschaftliche Erkenntnisse zu Verschleißschutzschichten aus Aluminium-Chrom-Oxiden können Sie der Publikation „Role of droplets and iron on the phase formation of arc evaporated Al–Cr-oxide coatings“ entnehmen. Die Forschungsarbeit wurde veröffentlicht von der TU Wien, in Zusammenarbeit mit dem Forschungsteam von Plansee.

Weitere Produkte für die Beschichtungstechnik

Testen Sie auch unsere aluminium-basierten Targets und Kathoden mit integrierten Wärmesenken. Sie überzeugen durch eine noch höhere Wärmeleitfähigkeit und sind am Targetrand stabiler. Unsere Aluminium- Wärmesenken sind dabei direkt mit dem Targetmaterial verbunden.

Besuchen Sie auch die Produktseiten für unsere Targets aus weiteren Materialien: