Unsere Targets und Kathoden sind in folgenden typischen Materialzusammensetzungen in unterschiedlichen Dimensionen ab Lager verfügbar:

- TiSi 85 / 15 %

- TiSi 80 / 20 %

- TiSi 75 / 25 %

Das Wichtigste auf einen Blick:

Als nitridische Hartstoffschicht sind Titan und Silizium (TiSi) ein optimales Team. Silizium garantiert eine hohe Oxidationsbeständigkeit, während Titan für die besondere Härte sorgt. Beide Elemente in Kombination sind bis zu sehr hohen Temperaturen verschleißbeständig.

TiSiN-beschichtete Werkzeuge sind sehr verschleißfest und machen hohe Schnittgeschwindigkeiten möglich. Selbst Spanen ohne Kühlmittel ist kein Problem. Auch zähe Werkstoffe wie Nickel-Basislegierungen und Titanwerkstoffe sind mit Titan-Siliziumnitrid beschichteten Werkzeugen mühelos bearbeitbar.

Hohe Duktilität

Exzellente Wärmeleitfähigkeit

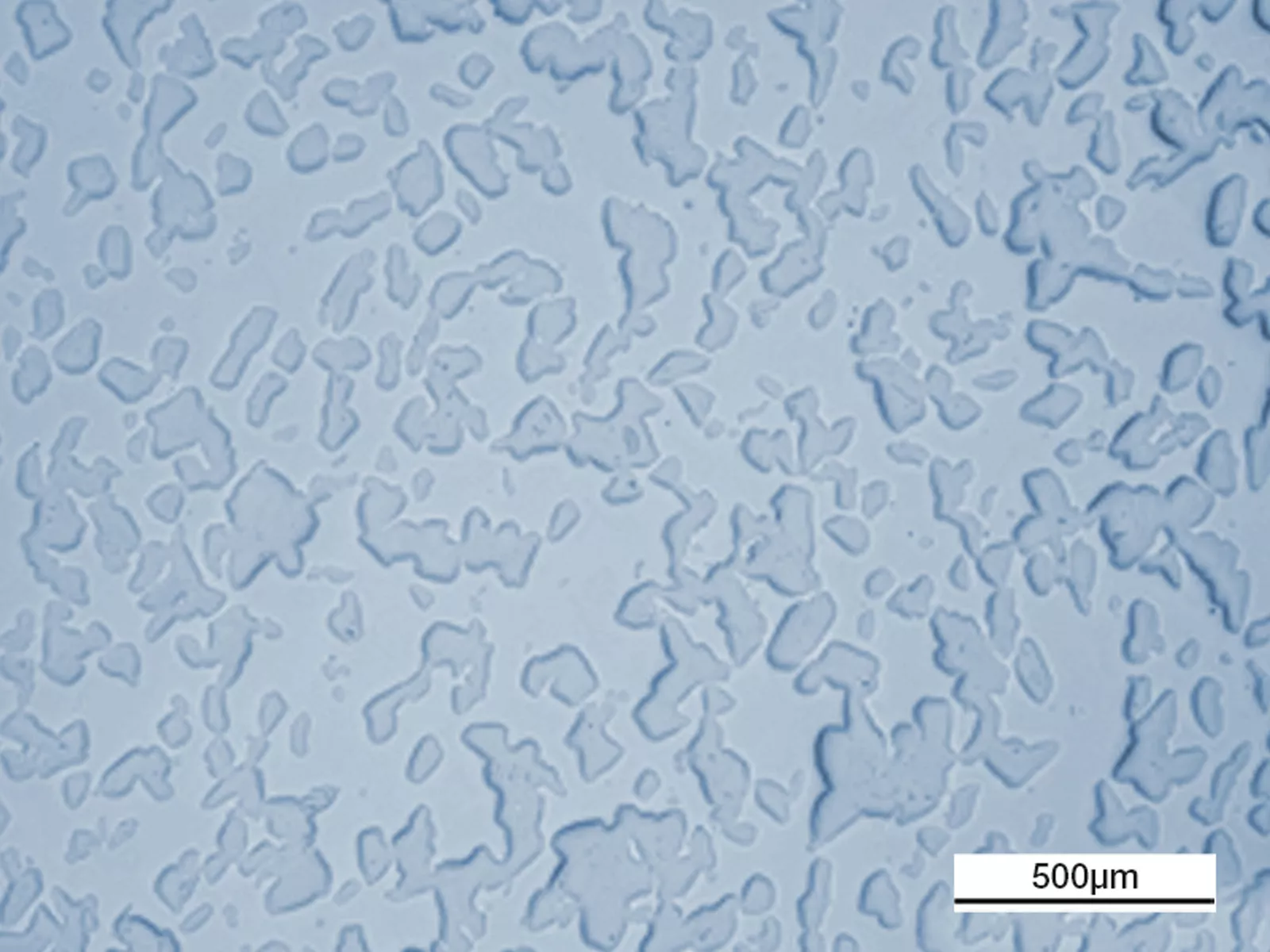

Optimale, homogene Mikrostruktur

Höchste Materialreinheit

Unsere Targets und Kathoden sind in folgenden typischen Materialzusammensetzungen in unterschiedlichen Dimensionen ab Lager verfügbar:

Das Wichtigste auf einen Blick:

| Titan / Silizium-Anteil [At.-%] | 85 / 15 | 80 / 20 | 75 / 25 |

| Reinheit [%] | 99,8 | 99,8 | 99,8 |

| Garantierte Dichte [g/cm3] | 4,40 | 4,37 | 4,35 |

| Korngröße [µm] | 100 | 100 | 100 |

Da wir die Pulver besonders sorgfältig mischen, ist die Mikrostruktur unserer Werkstoffe im Vergleich zur schmelzmetallurgischen Herstellung wesentlich homogener und feiner. Dadurch bilden sich beim Beschichten deutlich weniger Droplets auf Ihrem Produkt. Das Resultat: besonders glatte Schichten.

Im Beschichtungsprozess müssen die Targets und Kathoden viel aushalten. Auf das Material am Targetrand wirken dabei Kräfte von bis zu einer Tonne. Bei spröden Werkstoffen kann deshalb das Target brechen. Da in unserem Werkstoff siliziumhaltige Phasenanteile in eine Matrix aus reinem Titan eingebettet sind, sind unsere Targets besonders duktil. Zudem erreichen unsere Targets durch die pulvermetallurgische Herstellung eine hohe Dichte. Das Ergebnis: bruchfeste Targets.

Je reiner das Beschichtungsmaterial, desto besser ist die Qualität der Hartstoffschicht. Wir verwenden von Anfang an nur reinstes Pulver, mischen es in eigenen Anlagen und sorgen so für höchste Materialreinheit. Wir überwachen jeden Schritt - vom Pulver bis zum fertigen Produkt - und garantieren Ihnen, dass nur Targets mit der spezifisch garantierten Dichte, Reinheit und einer homogenen Mikrostruktur unser Haus verlassen.

Als führender Target-Hersteller haben wir alles selbst in der Hand. Vom Mischen und Pressen des Metallpulvers bis zum Umformen, Bearbeiten und Bonden unserer Targets: die Entwicklung neuer Werkstoffe zur Optimierung von Beschichtungsverfahren und Schichten eingeschlossen. Selbstverständlich prüfen wir die Qualität unserer Targets mit neuesten Messmethoden.

Eines wissen wir ganz genau: Im PVD-Beschichtungsprozess muss alles zusammenpassen. Nur aus dem perfekten Zusammenspiel aus hochwertigen Sputtertargets und Arc-Kathoden sowie Prozessparametern entsteht die Schicht, die genau Ihren Anforderungen entspricht. So entstehen in Kooperation mit unseren Kunden und zahlreichen Entwicklungsinstituten immer wieder neue Beschichtungswerkstoffe.

Die Titannitrid-Kristalle sind in eine amorphe Si3N4 Matrix eingebettet und bilden zusammen eine keramische Nanokomposit-Beschichtung. TiSiN-Schichten werden im reaktiven Magnetronsputterverfahren oder durch Lichtbogenverdampfen auf das Werkzeug aufgebracht.

Hartstoffschichten und dekorative Schichten auf Basis von Aluminium, Titan, Zirkonium, Chrom und Keramiken werden durch reaktives Magnetronsputtern auf Werkzeuge, Komponenten und andere Produkte aufgebracht (gesputtert).

In einer Vakuumkammer wird das Beschichtungsmaterial als Sputtertarget gegenüber dem zu beschichtenden Produkt angebracht. Die Kammer wird mit Argongas gefüllt und es wird eine Spannung von einigen Hundert Volt angelegt. Diese zündet ein Plasma aus positiv geladenen Argon-Teilchen (Argon-Ionen) und freien Elektronen. Die positiv geladenen Argon-Ionen werden zur negativ geladenen Kathode (Target) hin beschleunigt. Dort treffen sie mit hoher kinetischer Energie von bis zu einigen Hundert Elektronenvolt (eV) auf die Targetoberfläche auf. Dadurch schlagen die Argonteilchen Sputtertargetatome aus der Oberfläche heraus. Nun wird ein Potential zwischen der Vakuumkammer und dem Substrat angelegt. Dadurch beschleunigen sich die Teilchen der Hartstoffverbindung in Richtung des zu beschichtenden Werkstücks. Dort reagieren sie mit einem eingeleiteten Reaktivgas (Stickstoff, Kohlenstoff oder Sauerstoff) und setzen sich als dünne nitridische, karbidische oder oxidische Hartstoffschicht auf dem Werkstück ab.

Im Lichtbogenverdampfen (Arc-Verfahren) werden Hartstoffschichten auf Basis von Aluminium, Titan, Zirkonium und Chrom auf Werkzeuge aufgebracht. In diesem vakuumbasierten Beschichtungsprozess liegt das Ausgangsmaterial in Form einer Arc-Kathode vor.

In einer Vakuumkammer wird zwischen einer Anode und der positiv geladenen Arc-Kathode eine Spannung von einigen Hundert Volt angelegt. Dabei entsteht ein Lichtbogen. Er bewegt sich auf der Arc-Kathode auf und ab und schmilzt bzw. verdampft dabei kleinste Mengen an Material. Aus etwa 90 % der verdampften Kathodenteilchen bilden sich positiv geladene Metallionen. Nun wird eine Bias-Spannung zwischen der Vakuumkammer und dem Substrat angelegt. Dadurch beschleunigen sich die Metallionen in Richtung des zu beschichtenden Werkstücks. Dort reagieren sie mit einem eingeleiteten Reaktivgas (Stickstoff, Kohlenwasserstoff oder Sauerstoff) und setzen sich als dünne, nitridische, karbidische oder oxidische Hartstoffschicht auf dem Werkstück ab.

Sie suchen die optimale Schicht? Setzen Sie auf unsere jahrzehntelange Erfahrung und unsere große Datenbank mit chemischen Zusammensetzungen und Herstellungsverfahren.

Unser Team entwickelt unsere Sputtertargets und Arc-Kathoden ständig weiter und verbessert dabei folgende Material- und Schichteigenschaften:

Genau nach Ihren Wünschen perfektionieren wir unsere Titan-Silizium-Mischung auch mit weiteren Elementen. Sprechen Sie mit uns!

Tests im Christian-Doppler-Labor der TU Wien untersuchten die Bruchzähigkeit von Ti-Si-N Schichten, welche mit speziellen Ti-TiSi2 Targets von Plansee hergestellt wurden.

In Kooperation mit der Firma Oerlikon Surface Solutions AG und der Technischen Universität Wien, Institute of Material Science and Technology bestimmte Plansee quantitative Bruchzähigkeitswerte für Ti-Si-N Schichten, mittels mikromechanischer Versuche im Rasterelektronenmikroskop. Die Studie zeigt die Abhängigkeit der Bruchzähigkeit von der Phasenzusammensetzung und Mikrostruktur von Ti-Si-N Schichten, welche mit speziellen Ti-TiSi2 Targets von Plansee hergestellt wurden.

Details zu den Forschungsergebnissen veröffentlichte das International Journal of Refractory Metals and Hard Materials unter dem Titel „Fracture toughness of Ti-Si-N thin films.“

Gerne liefern wir Ihnen passende Befestigungsmaterialien wie Grafitfolien, Schrauben, Scheiben und Bolzen. Besuchen Sie auch unsere Produktseiten für Targets aus weiteren Materialien: