Um kurze Lieferzeiten zu garantieren haben wir Halbzeug wie Bleche, Rohre und Stäbe auf Lager. Wir liefern die beiden Werkstoffe als Sputtertargets und Arc-Kathoden in allen gängigen Größen und Formen.

Das Wichtigste auf einen Blick:

Ob Bohrer, Fräser oder Wendeschneidplatte: Mit nitridischen und karbidischen Schichten aus Titan (Ti) und Zirkonium (Zr) schützen Sie Ihr Werkzeug kostengünstig und zuverlässig vor Verschleiß. Zudem eignet sich Zirkonium für dekorative Beschichtungen in messing-ähnlichen Farben, etwa auf Bedienungselementen und Armaturen.

Hohe Duktilität

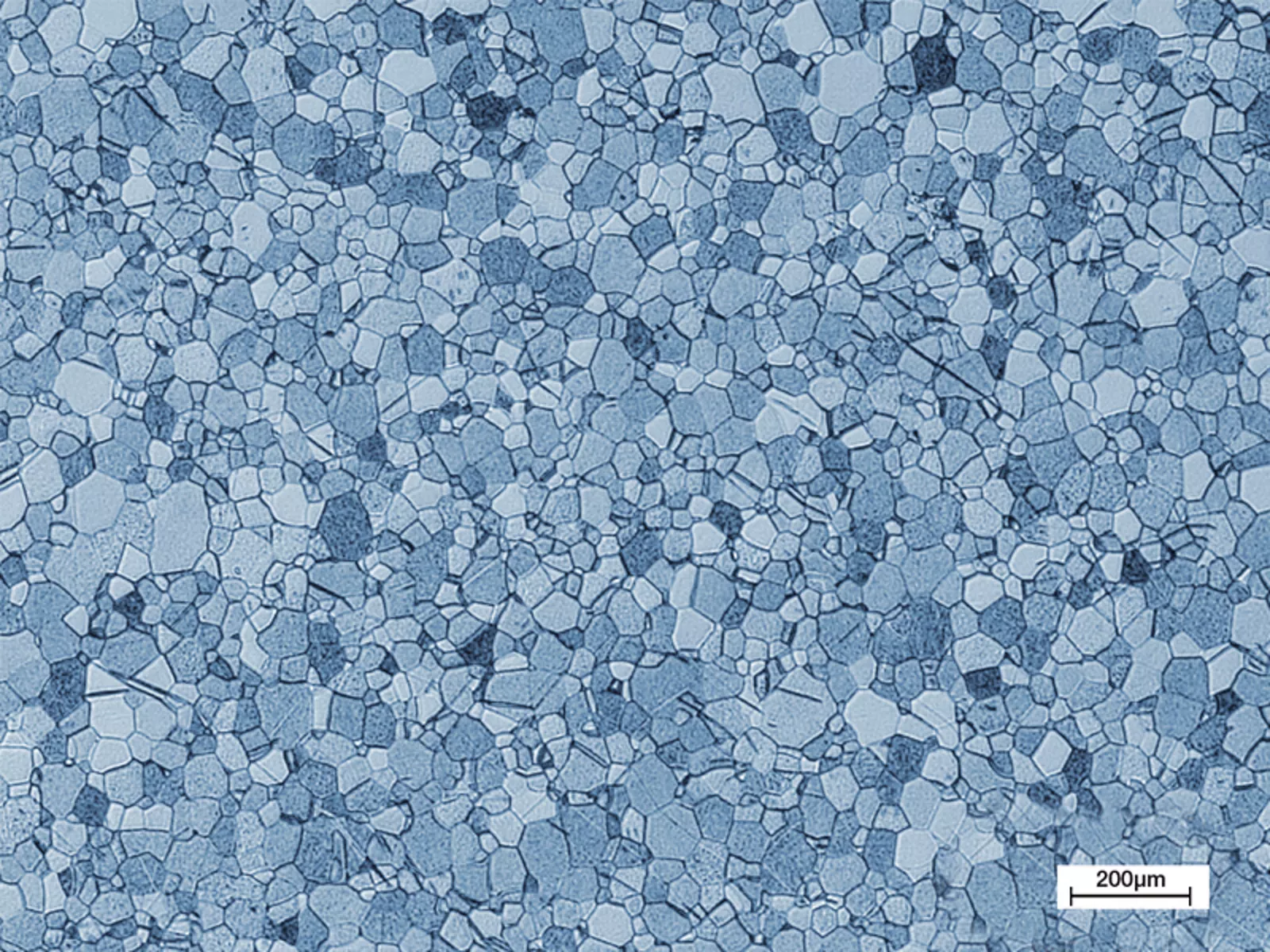

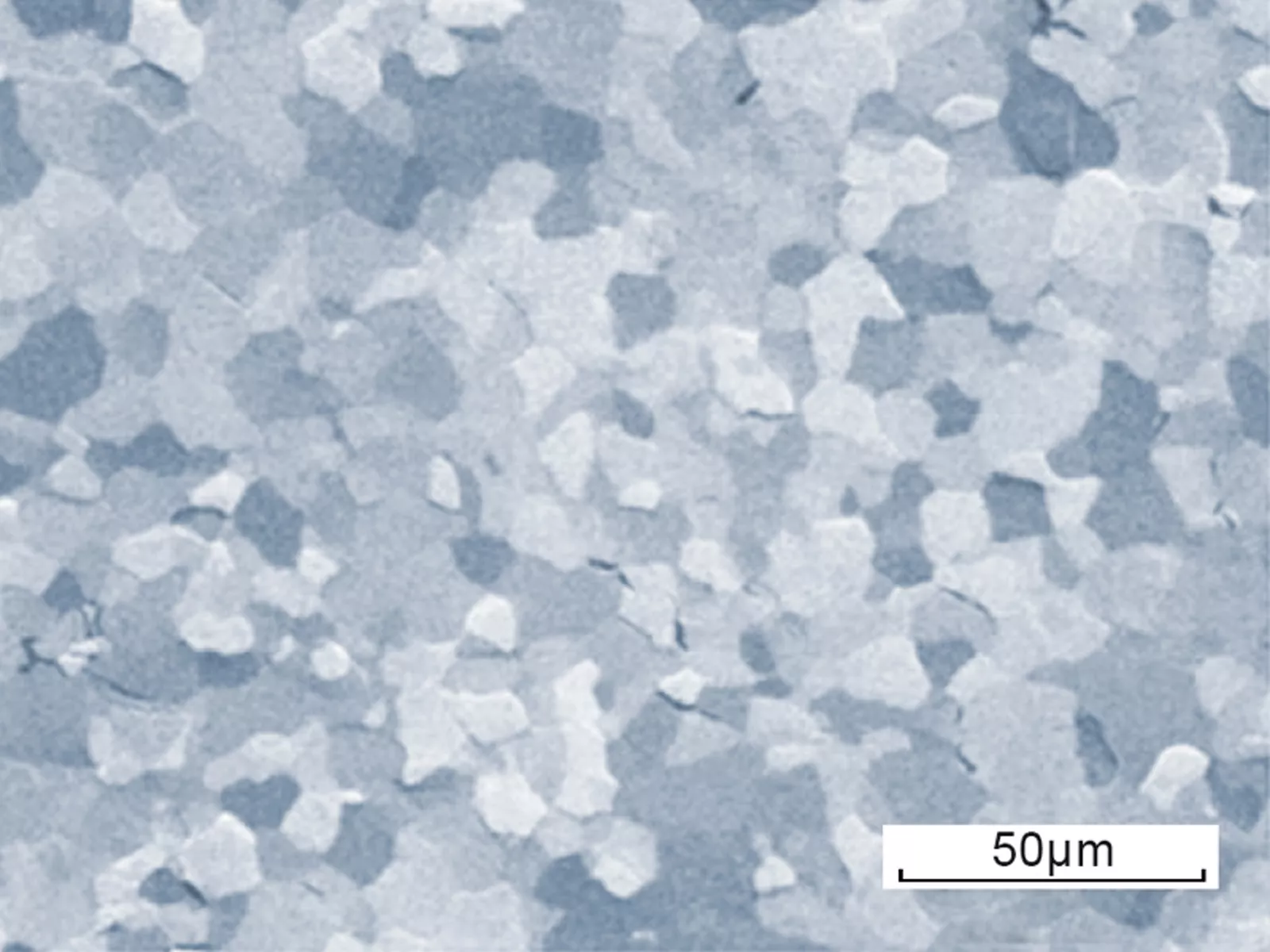

Optimale, homogene Mikrostruktur

Höchste Materialreinheit

Um kurze Lieferzeiten zu garantieren haben wir Halbzeug wie Bleche, Rohre und Stäbe auf Lager. Wir liefern die beiden Werkstoffe als Sputtertargets und Arc-Kathoden in allen gängigen Größen und Formen.

Das Wichtigste auf einen Blick:

| Werkstoff | Titan | Zirkonium |

| Reinheit [%] | 99,6 | 99,2 |

| garantierte Dichte [g/cm3] | 4,5 | 6,5 |

| Korngröße [µm] | 100 | 100 |

| Wärmeleitfähigkeit [W/(m·K)] | 22,0 | 22,7 |

| Thermischer Ausdehnungskoeffizient [1/K] | 8,6 · 10-6 | 4,8 · 10-6 |

Handelsübliches Titan ist in vier verschiedenen Qualitätsstufen erhältlich (Grade 1, 2, 3 und 4). Welche Qualitätsstufe zum Einsatz kommt, hängt ab von der geforderten Korrosionsbeständigkeit, Duktilität und Festigkeitsanforderungen der jeweiligen Anwendung. Grad 1 hat die höchste Verformbarkeit, während Grad 4 die höchste Festigkeit und eine moderate Verformbarkeit aufweist.

Für PVD-Beschichtungsanwendungen ist die am weitesten verbreitete Qualität Titan Grade 2. Um unseren Kunden kurze Lieferzeiten zu gewährleisten, halten wir einen großen und vielfältigen Bestand an Titan Grade 2 Walzprodukten vor, wie Platten, Bleche und Stäbe. Diese Halbzeuge bearbeiten und verarbeiten wir in komplexen Bearbeitungsverfahren für Sie weiter.

Handelsübliches reines Zirkonium enthält von Natur aus 1-5 % Hafnium, da es äußerst schwierig ist, diese beiden Elemente voneinander zu trennen. Unlegiertes Zirkonium wird als Legierung 702 bezeichnet. Zirkonium-Targets werden oft für dekorative Anwendungen als ZrN-Schichten verwendet. Diese haben eine eher messingähnliche Farbe und bieten eine höhere Korrosionsbeständigkeit als TiN-Schichten. Unseren Kunden bieten wir Zirkonium-Targets in allen Standardabmessungen an.

Beschichtungen aus Titan und Zirkonium werden im reaktiven Magnetronsputterverfahren oder durch Lichtbogenverdampfen aufgebracht.

Hartstoffschichten und dekorative Schichten auf Basis von Aluminium, Titan, Zirkonium, Chrom und Keramiken werden durch reaktives Magnetronsputtern auf Werkzeuge, Komponenten und andere Produkte aufgebracht (gesputtert).

In einer Vakuumkammer wird das Beschichtungsmaterial als Sputtertarget gegenüber dem zu beschichtenden Produkt angebracht. Die Kammer wird mit Argongas gefüllt und es wird eine Spannung von einigen Hundert Volt angelegt. Diese zündet ein Plasma aus positiv geladenen Argon-Teilchen (Argon-Ionen) und freien Elektronen. Die positiv geladenen Argon-Ionen werden zur negativ geladenen Kathode (Target) hin beschleunigt. Dort treffen sie mit hoher kinetischer Energie von bis zu einigen Hundert Elektronenvolt (eV) auf die Targetoberfläche auf. Dadurch schlagen die Argonteilchen Sputtertargetatome aus der Oberfläche heraus. Nun wird ein Potential zwischen der Vakuumkammer und dem Substrat angelegt. Dadurch beschleunigen sich die Teilchen der Hartstoffverbindung in Richtung des zu beschichtenden Werkstücks. Dort reagieren sie mit einem eingeleiteten Reaktivgas (Stickstoff, Kohlenstoff oder Sauerstoff) und setzen sich als dünne nitridische, karbidische oder oxidische Hartstoffschicht auf dem Werkstück ab.

Zirkonium und Chrom auf Werkzeuge aufgebracht. In diesem vakuumbasierten Beschichtungsprozess liegt das Ausgangsmaterial in Form einer Arc-Kathode vor.

In einer Vakuumkammer wird zwischen einer Anode und der positiv geladenen Arc-Kathode eine Spannung von einigen Hundert Volt angelegt. Dabei entsteht ein Lichtbogen. Er bewegt sich auf der Arc-Kathode auf und ab und schmilzt bzw. verdampft dabei kleinste Mengen an Material. Aus etwa 90 % der verdampften Kathodenteilchen bilden sich positiv geladene Metallionen. Nun wird eine Bias-Spannung zwischen der Vakuumkammer und dem Substrat angelegt. Dadurch beschleunigen sich die Metallionen in Richtung des zu beschichtenden Werkstücks. Dort reagieren sie mit einem eingeleiteten Reaktivgas (Stickstoff, Kohlenwasserstoff oder Sauerstoff) und setzen sich als dünne, nitridische, karbidische oder oxidische Hartstoffschicht auf dem Werkstück ab.

Wir liefern auch passende Befestigungsmaterialien wie Grafitfolien, Schrauben, Scheiben und Bolzen.

Besuchen Sie unsere Produktseiten für weitere Materialien: